Bagaimana untuk Memilih dan Menggunakan Skru Penggerudian Sendiri yang Betul? Panduan Pemilihan Komprehensif

2026.02.02

2026.02.02

Berita industri

Berita industri

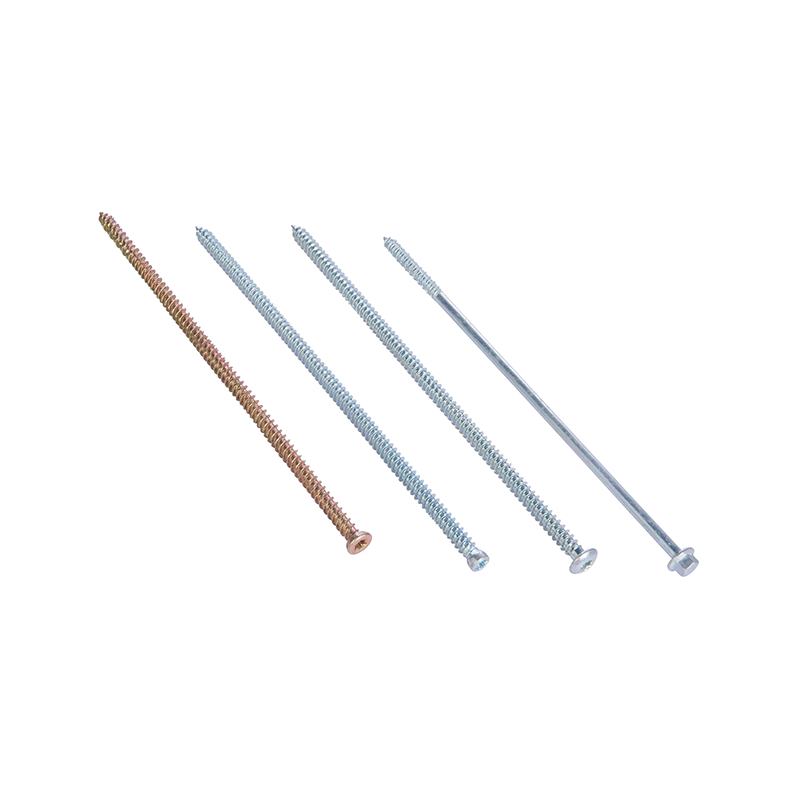

Dalam landskap kompetitif pembinaan moden dan pembuatan perindustrian, pilihan pengikat sering menentukan integriti struktur dan jangka hayat projek. Skru gerudi sendiri , yang sering dirujuk dalam industri sebagai skru Tek, telah menjadi komponen yang sangat diperlukan untuk profesional yang ingin mengoptimumkan kecekapan buruh tanpa menjejaskan kualiti. Pengikat khusus ini direka untuk melaksanakan tiga fungsi berbeza dalam satu gerakan bendalir: menggerudi lubang pandu, mengetuk benang dan mengikat bahan bersama-sama. Walau bagaimanapun, kesederhanaan jelas penggunaannya menafikan logik kejuruteraan yang kompleks. Memilih pengikat yang salah untuk tolok keluli atau keadaan persekitaran tertentu boleh membawa kepada kegagalan besar, termasuk ricih, pereputan hidrogen atau kakisan dipercepatkan.

Logik Kejuruteraan Di Sebalik Pemilihan Skru Penggerudian Sendiri

Memilih skru penggerudian sendiri yang betul memerlukan pemahaman yang mendalam tentang hubungan mekanikal antara pengikat dan substrat. Kesilapan yang paling biasa di lapangan adalah ketidakpadanan antara kapasiti mata gerudi dan ketebalan logam yang ditembusi. Untuk mengelakkan perangkap ini, jurutera dan pakar perolehan mesti menilai beberapa pembolehubah kritikal sebelum memuktamadkan spesifikasi pengikat mereka.

Memahami Geometri dan Kapasiti Titik Gerudi

Titik gerudi ialah ciri penentu skru gerudi sendiri. Titik ini biasanya bernombor dari 1 hingga 5, dengan setiap nombor sepadan dengan julat ketebalan logam tertentu. Sebagai contoh, titik #2 direka bentuk untuk kepingan logam tolok ringan, manakala titik #5 ialah varian tugas berat yang mampu menusuk keluli struktur sehingga 12.5mm tebal. Panjang mata gerudi mestilah lebih panjang daripada jumlah ketebalan bahan yang dicantumkan. Jika benang skru melibatkan bahan sebelum mata gerudi menembusi sepenuhnya dan mengosongkan pencukur, skru akan terhenti atau "bicu," menyebabkan bahan terpisah atau skru terputus. Inilah sebabnya mengapa mengukur jumlah tindanan bahan—termasuk penebat, pengatur jarak dan substrat sekunder—adalah langkah yang tidak boleh dirunding dalam proses pemilihan.

Komposisi Bahan dan Rawatan Haba

Prestasi skru penggerudian sendiri juga banyak dipengaruhi oleh komposisi metalurginya. Kebanyakan skru penggerudian sendiri standard dihasilkan daripada keluli karbon tinggi yang telah dikeraskan kes. Proses ini menghasilkan cangkang luar yang keras yang boleh memotong keluli berstruktur sambil mengekalkan teras yang agak mulur untuk menahan ricih di bawah ketegangan. Walau bagaimanapun, dalam persekitaran di mana kakisan merupakan faktor, seperti kawasan pantai atau loji kimia, keluli tahan karat 300 siri selalunya diperlukan. Memandangkan tahan karat 300 siri tidak boleh cukup keras untuk menggerudi keluli, pengeluar menawarkan skru "Bi-Metal". Ini terdiri daripada hujung gerudi keluli karbon yang dicantumkan pada batang keluli tahan karat, memberikan yang terbaik dari kedua-dua dunia: prestasi penggerudian unggul dan rintangan kakisan maksimum. Memahami pertukaran bahan ini adalah penting untuk memastikan keselamatan jangka panjang bumbung logam, pelapisan dan pemasangan solar.

Kecemerlangan Operasi: Teknik Pemasangan Profesional

Malah pengikat yang paling maju dari segi teknologi akan berprestasi rendah jika dipasang menggunakan teknik yang tidak betul. Kecemerlangan operasi dalam pengancing dicapai melalui gabungan alatan yang betul, tetapan tork yang betul, dan pemahaman tentang dinamik terma yang terlibat dalam proses penggerudian.

Mengoptimumkan Kelajuan Gerudi dan Tekanan Beban Akhir

Hubungan antara kelajuan putaran (RPM) dan tekanan (beban akhir) adalah faktor yang paling kritikal semasa pemasangan. Kesilapan biasa di kalangan pemasang pemula ialah menggunakan kelajuan gerudi maksimum pada keluli struktur berat. RPM tinggi pada logam tebal menghasilkan geseran yang berlebihan, yang menghasilkan haba lebih cepat daripada seruling skru boleh menghilangkannya. Ini membawa kepada fenomena yang dikenali sebagai "keletihan mata", di mana hujung skru mencapai suhu yang cukup tinggi untuk kehilangan kekerasannya, pada asasnya cair terhadap substrat. Untuk aplikasi struktur berat menggunakan titik #4 atau #5, tetapan gerudi berkelajuan rendah dan tork tinggi adalah wajib. Sebaliknya, aplikasi tolok cahaya memerlukan RPM yang lebih tinggi untuk memudahkan gigitan cepat ke dalam logam. Mencari "sweet spot" memastikan bahawa mata gerudi berfungsi sebagai alat pemotong dan bukannya peranti geseran, memanjangkan hayat kedua-dua pengikat dan motor gerudi dengan ketara.

Mengurus Tork dan Integriti Pengedap

Setelah fasa penggerudian dan penorehan selesai, fasa terakhir ialah "tempat duduk" pengikat. Dalam projek bumbung dan pelapisan, ini hampir selalu melibatkan mesin basuh EPDM (Ethylene Propylene Diene Monomer). Matlamatnya adalah untuk mencapai pengedap kalis bocor tanpa merosakkan mesin basuh. Profesional menggunakan pemacu atau cengkaman "menghad tork" untuk mengelakkan pengetatan berlebihan. Jika skru digerakkan terlalu dalam, mesin basuh EPDM akan remuk, menyebabkan ia terkeluar dan akhirnya retak di bawah pendedahan UV. Skru yang kurang diketatkan juga bermasalah, kerana ia membenarkan lembapan mengalir ke benang, yang membawa kepada kakisan dan kebocoran dalaman. Pemasangan yang ideal menghasilkan mesin basuh yang dimampatkan kepada kira-kira 70% daripada ketebalan asalnya, menghasilkan profil cekung yang menghalakan air dari kepala pengikat. Pengurusan tork yang betul bukan sahaja memastikan pengedap kalis air tetapi juga menghalang penanggalan benang dalaman yang baru terbentuk dalam substrat.

Faktor Persekitaran dan Pencegahan Hakisan

Jangka hayat projek pembinaan selalunya dihadkan oleh kadar kakisan pengikatnya. Apabila memilih skru penggerudian sendiri, seseorang mesti mengambil kira keadaan atmosfera dan potensi tindak balas galvanik antara logam yang berbeza.

Hakisan Atmosfera dan Pemilihan Salutan

Pengikat dikategorikan mengikut prestasi salutannya, biasanya diukur dalam beberapa jam ujian semburan garam. Penyaduran zink standard memberikan perlindungan yang minimum dan bertujuan hanya untuk persekitaran dalam yang kering. Untuk kegunaan luar, salutan seramik berprestasi tinggi atau galvanizing mekanikal diperlukan. Salutan ini menyediakan lapisan pengorbanan yang melindungi teras keluli daripada pengoksidaan. Dalam persekitaran "C4" atau "C5" yang sangat menghakis—seperti zon marin atau kawasan industri dengan pencemaran tinggi—tidak kurang daripada pengikat keluli tahan karat gred 304 atau 316 harus dinyatakan. Ia juga penting untuk mempertimbangkan kakisan "cut-edge" substrat itu sendiri; menggunakan pengikat berkualiti tinggi dengan salutan berkualiti rendah boleh mencetuskan kakisan setempat yang melemahkan keseluruhan panel struktur.

Perbandingan Spesifikasi dan Prestasi Mata Gerudi

Untuk membantu dalam proses pemilihan, jadual berikut menggariskan spesifikasi teknikal untuk jenis mata skru penggerudian sendiri yang paling biasa.

| Jenis Mata | RPM yang disyorkan | Ketebalan Bahan Maks (Keluli) | Aplikasi Perindustrian Utama |

|---|---|---|---|

| #2 Mata | 2500 - 3000 | Sehingga 2.8mm | Kerja Salur HVAC dan Pembingkaian Cahaya |

| #3 Mata | 1800 - 2500 | Sehingga 4.5mm | Pembinaan Am dan Purloins |

| # 4 Mata | 1500 - 2000 | Sehingga 6.3mm | Tiub Struktur dan Pelapisan Berat |

| #5 Mata | 1000 - 1500 | Sehingga 12.5mm | Rasuk-I Struktur Berat |

Soalan Lazim (FAQ)

Apakah perbezaan antara penggerudian sendiri dan skru mengetuk sendiri?

Walaupun kedua-dua skru mencipta benangnya sendiri, skru menggerudi sendiri mempunyai hujung yang bertindak sebagai mata gerudi untuk mencipta lubangnya sendiri. Skru mengetuk sendiri memerlukan lubang pandu pra-gerudi sebelum ia boleh mengetuk benangnya ke dalam bahan.

Bolehkah skru penggerudian sendiri digunakan dalam aplikasi kayu-ke-logam?

Ya, tetapi anda mesti menggunakan jenis skru penggerudian sendiri tertentu yang dikenali sebagai skru "reamer". Ini mempunyai "sayap" kecil pada batang yang menggerudi lubang kelegaan di dalam kayu, kemudian terputus apabila ia terkena logam, membenarkan benang untuk melibatkan substrat logam sahaja.

Mengapa sesetengah skru gagal semasa pemasangan dalam cuaca sejuk?

Dalam suhu yang sangat sejuk, keluli karbon boleh menjadi rapuh. Ini meningkatkan risiko kepala skru terputus semasa fasa tempat duduk tork tinggi. Dalam kes sedemikian, pra-pemanasan pengikat atau menggunakan skru aloi khusus adalah disyorkan.

Rujukan dan Piawaian Teknikal

- SAE J78: Keperluan Fizikal dan Mekanikal untuk Skru Menoreh Penggerudian Sendiri Keluli.

- DIN 7504: Skru penoreh penggerudian sendiri dengan benang skru penoreh - Dimensi dan keadaan penghantaran teknikal.

- ASTM C1513: Spesifikasi Standard untuk Skru Menoreh Keluli untuk Sambungan Rangka Keluli Terbentuk Sejuk.

Produk

Produk Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Xiaocao' e Binhai Industrial Park, Yuyao, Zhejiang, China

Add: Xiaocao' e Binhai Industrial Park, Yuyao, Zhejiang, China